早在兩年前的2022年2月18日,由力泰陶機承建的河南中祺陶瓷巖板/大板智能生產(chǎn)線就已成功點火,至今運轉(zhuǎn)不停。尤為重要的是這是一條燃料含氫60%的寬體窯,內(nèi)寬3.1米,目前日產(chǎn)3.8萬㎡。這是德力泰在低碳燃燒技術(shù)上的又一次突破。

那么問題來了,高氫寬體窯為什么會率先在河南產(chǎn)區(qū)落地?背后的技術(shù)研發(fā)經(jīng)歷了哪些挑戰(zhàn)?氫能窯爐有著怎樣的重要意義?……

帶著這些問題,陶Sir特別邀約了德力泰技術(shù)總監(jiān)程希如,請他揭開了德力泰在氫能研究和應(yīng)用方面的來龍去脈。

攻關(guān):氫氣燃速快、火焰短,如何適配大產(chǎn)量寬體窯

隨著環(huán)保要求越來越高,陶瓷企業(yè)對清潔能源的需求與日俱增。氫能是集高熱值、無毒、無碳排放優(yōu)點于一體的理想型清潔能源。一直為陶瓷行業(yè)節(jié)能降碳而不斷努力的德力泰,從多年之前就開始進行氫能技術(shù)的研發(fā)儲備。

而后在新冠疫情期間由于出行不便,恰好給德力泰研發(fā)人員提供了充足的時間,攻克了高氫寬體窯爐的關(guān)鍵技術(shù)難點。

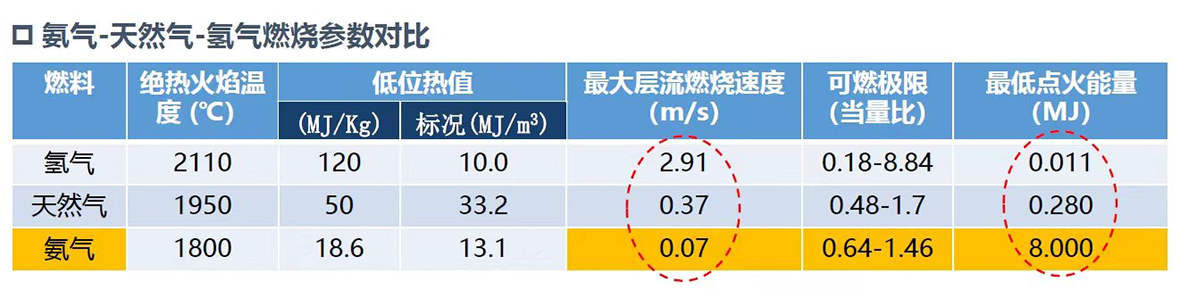

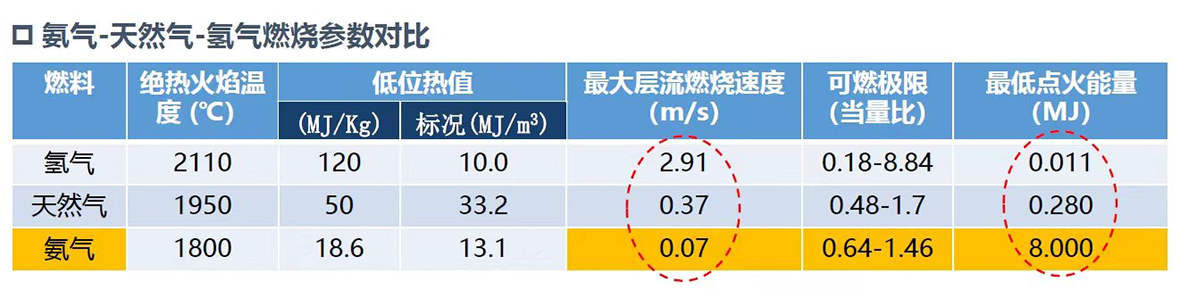

程希如指出,高氫寬體窯爐面臨的技術(shù)難題主要有三點。一是在實際生產(chǎn)中,氫氣燃燒速度快、火焰較短,而大產(chǎn)量的寬體窯爐截面溫差大,兩者如何適配是一個挑戰(zhàn),這就需要從燃燒器的選型和設(shè)計入手,解決高速噴射的難題。

此外,由于氫氣燃燒火焰短,高熱量集中,會對窯爐墻體、碳化硅套等材料的壽命造成影響,因此在窯爐設(shè)計時需要進行充分考慮。

二是氫氣非?;钴S,需要解決其回火的難題;對此,德力泰引進了單向止回閥等應(yīng)對部件。

三是氫氣管道的材質(zhì)設(shè)計、施工規(guī)范等,都要嚴(yán)格按照國家標(biāo)準(zhǔn)“《GB 4962-2008》氫氣使用安全技術(shù)規(guī)程”來執(zhí)行。

就在德力泰攻克高氫寬體窯爐關(guān)鍵技術(shù)難點的同時,迎來了一個極大的利好消息:我國對實現(xiàn)碳達(dá)峰以及碳中和表達(dá)了明確的時間節(jié)點。

2020年9月22日,我國在第七十五屆聯(lián)合國大會一般性辯論上宣布,二氧化碳排放力爭于2030年前達(dá)到峰值,努力爭取2060年前實現(xiàn)碳中和。

“雙碳戰(zhàn)略”的鄭重宣布,不僅在國內(nèi)國際社會引發(fā)巨大關(guān)注,也為跟德力泰一樣在節(jié)能降碳領(lǐng)域持續(xù)深耕的高科技企業(yè),注入了國家級的權(quán)威背書和推動力。

也正是在同一時間,河南中祺陶瓷計劃新建一條巖板/大板智能生產(chǎn)線,充分利用其處于含高氫燃料的氣源地優(yōu)勢,攜手在氫能領(lǐng)域深耕多年的力泰陶機,于2021年8月對高氫寬體窯進行了立項。

落地:降本增效成果突出,節(jié)能減碳效果顯著

立項僅半年之后,2022年2月18日,力泰陶機承建的河南中祺陶瓷巖板/大板智能生產(chǎn)線點火,這是一條內(nèi)寬3.1米、日產(chǎn)3.8萬㎡、燃料含氫60%的寬體窯,掀開了陶瓷行業(yè)高氫寬體窯的新篇章。

運行至今,由于具有能源優(yōu)勢,這條高氫寬體窯在降本增效和節(jié)能減碳方面的特征非常突出。據(jù)程希如介紹,目前該生產(chǎn)線的燃料成本比在當(dāng)?shù)厥褂锰烊粴饽軌蚪档?0%左右,客戶反饋窯爐不僅節(jié)能優(yōu)勢明顯,而且產(chǎn)品質(zhì)量好。

而在減碳方面的效果也十分顯著。按照當(dāng)前的產(chǎn)量,高氫混合氣燒每年排碳約3.02萬噸,如果全部使用天然氣則每年需要排碳約4.1萬噸,兩相對比,這條高氫寬體窯能夠減少約26%的二氧化碳排放量。

此外,這條生產(chǎn)線還搭載了力泰陶機先進的DDI4.0-A智能中控系統(tǒng),對整體運行進行云計算和綜合管理,突破時空限制,實現(xiàn)了對生產(chǎn)線的遠(yuǎn)程監(jiān)控。

精進:氨氫燃燒技術(shù)即將量產(chǎn),為“零碳時代”奠定基礎(chǔ)

以創(chuàng)新立足的力泰陶機,并未滿足于在高氫寬體窯上取得的突破性進展,而是又一次推進了氫能窯爐的應(yīng)用。因為從降碳到低碳再到零碳的技術(shù)發(fā)展路線和工業(yè)化實踐,體現(xiàn)的正是德力泰為實現(xiàn)“雙碳”目標(biāo)的清晰規(guī)劃。

因此,在2021年12月27日,德力泰聯(lián)合佛山仙湖實驗室、歐神諾成立了“先進零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”,并在2022年12月18日用氨氫燃料燒制出了全球首片“零碳瓷磚”,取得階段性成果。

2023年10月28日,德力泰、佛山仙湖實驗室、歐神諾、蒙娜麗莎、安清科技等五方攜手,正式宣布啟動“陶瓷板|磚量產(chǎn)線先進氨氫零碳燃燒技術(shù)示范項目”,據(jù)悉這條生產(chǎn)線計劃在2024年下半年迎來點火。

程希如表示,為了這條“氨氫零碳燃燒技術(shù)”的量產(chǎn)線,五家企業(yè)都在全力發(fā)揮出各自的優(yōu)勢,由于沒有可供參考和借鑒的案例,只能從零開始一步步建立氨氫燃料運輸、儲存、燃燒的技術(shù)規(guī)程,其中的艱難過程可想而知,但可喜的是都已成功克服。

即將迎來量產(chǎn)的“氨氫零碳燃燒技術(shù)示范項目”,是德力泰等五家企業(yè)著眼于未來的前瞻性布局,標(biāo)志著該技術(shù)實現(xiàn)了從理論到實踐的跨越,不僅將為陶瓷行業(yè)邁向“零碳時代”奠定堅實基礎(chǔ),還開辟了高溫制造業(yè)運用“新質(zhì)生產(chǎn)力”低碳轉(zhuǎn)型的新路徑,更是為國家達(dá)成“雙碳戰(zhàn)略”貢獻(xiàn)了重要的前沿技術(shù)支持。

— — 轉(zhuǎn)載自:《陶瓷信息》

返回列表

返回列表